快速導(dǎo)讀:

新聞動態(tài)

多方面分析電動葫蘆起重機裂紋產(chǎn)生的原因

編輯:北京凌鷹

瀏覽:508

添加時間:2023-08-01 10:32:35

?

電動葫蘆上橫梁、上橫梁與主梁連接部位、上橫梁與支腿連接部位的母材或焊縫處等部位受力狀況較復(fù)雜,有彎曲應(yīng)力、剪切應(yīng)力和焊接應(yīng)力等,既要承受起升載荷和自重載荷引起的彎曲應(yīng)力和剪切應(yīng)力,同時又受運行的側(cè)向載荷,大、小車制動慣性載荷和風(fēng)載荷等作用。因此,局部合成應(yīng)力較大,對有懸臂的門機,載荷在跨中和懸臂端上橫梁兩側(cè)焊縫還存在應(yīng)力交變及出現(xiàn)相反方向的角變形,加上結(jié)構(gòu)原因易產(chǎn)生應(yīng)力集中,故此部位焊縫和母材承受交變應(yīng)力和應(yīng)力集中極易產(chǎn)生疲勞破壞。

制造原因:主要體現(xiàn)為組對和焊接質(zhì)量差。上橫梁與主梁、支腿組對時,為保證結(jié)構(gòu)尺寸,通過對上橫梁與主梁連接口或上橫梁與支腿連接上法蘭板處進行修整切割后再焊接。修整得不整齊,接縫有大小,間隙過大,如用焊條棍等塞后單面焊接,焊接質(zhì)量差,焊縫根部常發(fā)生未焊透、未熔合,投入使用后在動載作用下必然產(chǎn)生裂紋。不重視現(xiàn)場焊接質(zhì)量,檢驗中遇到的上橫梁與支腿連接上法蘭板處裂紋即屬于此原因。

安裝原因:起重機主梁在運輸過程中產(chǎn)生微小變形,都會使上橫梁與支腿連接的法蘭面產(chǎn)生變化。在自然狀態(tài)下,4個上橫梁法蘭面與支腿法蘭面不在同一平面上。安裝時采用強制組裝,使上橫梁存在扭曲的較大內(nèi)應(yīng)力,在動載使用過程中產(chǎn)生疲勞裂紋。

使用環(huán)節(jié)發(fā)生不當(dāng):(1)不合理地使用起重機起重機的主參數(shù)除起重量、起升速度、運行速度、跨度等之外,還有1個重要參數(shù)即工作級別,它是表征起重機允許的利用等級和滿載狀態(tài),也是表征起重機結(jié)構(gòu)、各機構(gòu)設(shè)計的總壽命和許用載荷狀態(tài)。有的使用單位不遵循起重機工作級別的規(guī)定條件,超工作級別使用,常使起重機零部件達不到使用壽命就損壞,頻繁發(fā)生事故。(2)帶故障運行 如大車嚴(yán)重啃軌,使上橫梁處產(chǎn)生很大的附加彎矩,造成上橫梁與主梁連接處產(chǎn)生裂紋。

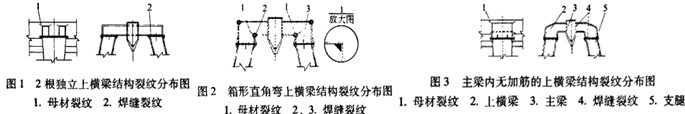

設(shè)計缺陷:(1)在一側(cè)支腿上方的上橫梁由2根獨立的小箱形梁(或工字鋼)結(jié)構(gòu)組成,如圖l所示。產(chǎn)生裂紋的原因為應(yīng)力集中、受力不均勻及剛度不足。在我市的8臺該類型的起重機中無一例外的產(chǎn)生裂紋,最短的僅使用3~4個月就出現(xiàn)了裂紋,其他的在1個檢驗周期內(nèi)出現(xiàn)裂紋。(2)上橫梁彎折處裂紋,采用不合理的90。彎折,如圖2所示。上橫梁的下蓋板角焊縫及腹板產(chǎn)生裂紋,主要是因為應(yīng)力集中引起。(3)上橫梁與主梁連接處在焊縫及母材上都出現(xiàn)過裂紋,如圖3所示。主要原因是主梁內(nèi)部與上橫梁腹板連接對應(yīng)位置缺少加勁肋板,造成主梁與上橫梁之間傳力不暢,腹板局部穩(wěn)定性不足,加上焊接應(yīng)力集中,致使在連接部位造成疲勞裂紋。

?

?

上一條:環(huán)鏈電動葫蘆溫升試驗、起動試驗及速度試驗

下一條:電動葫蘆日常使用應(yīng)謹(jǐn)記不可大意